碳化硅膜层的制备方法

碳化硅(SiC)膜层的制备方法多样,根据应用需求(如半导体、光学、耐磨涂层等)选择合适的技术。

以下是主流制备方法及其特点:

1. 化学气相沉积(CVD)

原理:在高温(1000~1600℃)下,通过气态前驱体(如SiH₄ + C₃H₈或SiCl₄ + CH₄)分解,

在衬底表面沉积SiC膜。

优点:

①高纯度(>99.999%)、高致密性。

②可控制结晶性(单晶、多晶或无定形)。

③适合复杂形状衬底。

缺点:设备昂贵,沉积速率较慢。

应用:半导体功率器件、光学窗口涂层。

2. 物理气相沉积(PVD)

磁控溅射(MS):

使用SiC靶材,在惰性气体(Ar)等离子体中溅射成膜。

优点:低温工艺(<500℃),适合不耐高温衬底(如聚合物)。

缺点:膜层应力较大,需后处理提高附着力。

脉冲激光沉积(PLD):

激光轰击SiC靶材,产生等离子体沉积成膜。

优点:化学计量比精确,适合实验室研究。

缺点:面积受限,成本高。

应用:耐磨涂层、MEMS传感器。

3. 原子层沉积(ALD)

原理:交替通入硅源(如SiCl₄)和碳源(如C₂H₄),逐层生长SiC膜。

优点:

①超薄(纳米级)、均匀性好,可覆盖高深宽比结构。

②低温工艺(300~600℃)。

缺点:沉积速率极慢,前驱体成本高。

应用:纳米器件、半导体钝化层。

4. 溶胶-凝胶法(Sol-Gel)

原理:将含硅、碳的溶胶(如聚碳硅烷)涂覆在衬底上,经高温裂解(800~1200℃)形成SiC膜。

优点:设备简单,适合大面积制备。

缺点:膜层多孔,需多次涂覆提高致密性。

应用:抗氧化涂层、低成本光学薄膜。

5. 高温烧结法

原理:将SiC粉末压制成靶材后,在高温(2000℃以上)烧结成致密块体,再通过机械

加工获得膜层(需结合PVD/CVD使用)。

应用:大尺寸SiC靶材制备,用于溅射镀膜。

6. 其他方法

分子束外延(MBE):超高真空下生长单晶SiC膜,用于高端半导体(成本极高)。

电化学沉积:在熔融盐中电解含硅、碳离子溶液,适合特殊衬底(研究阶段)。

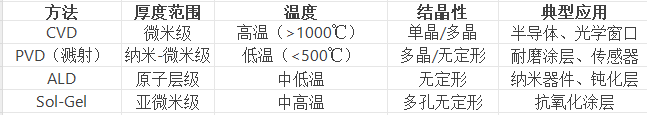

选择依据

注意事项

①衬底匹配:SiC与衬底(如Si、蓝宝石)的热膨胀系数差异可能导致开裂,需缓冲层(如AlN)。

②后处理:退火可改善结晶性,等离子体处理可增强附着力。

根据性能需求(如导电性、光学透过率)和成本,综合选择制备工艺。