化学气相沉积(CVD)法镀膜详细概述(一)

一、化学气相沉积法简介

现代薄膜制备方法包括物理气相沉积(Physical Vapor Deposition,简称PVD),化学气相沉积(Chemical Vapor Deposition,简称CVD)和等离子体气相沉积(Plasma Chemical Vapor Deposition,简称PCVD)。其中,化学气相沉积(CVD)是反应物质在气氛条件下发生化学反应,生成固态物质沉积在加热的固态基体表面,进而制得固体材料的工艺技术。CVD是目前应用最为广泛的制备方法,其技术发展及研究也最为成熟,广泛用于提纯物质、制备各种单晶、多晶或玻璃态无机薄膜材料。

二、化学气相沉积法原理

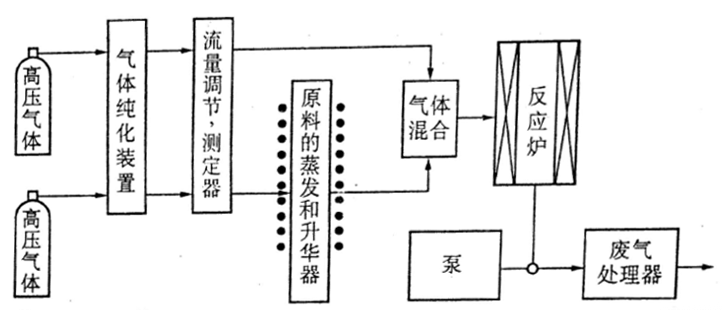

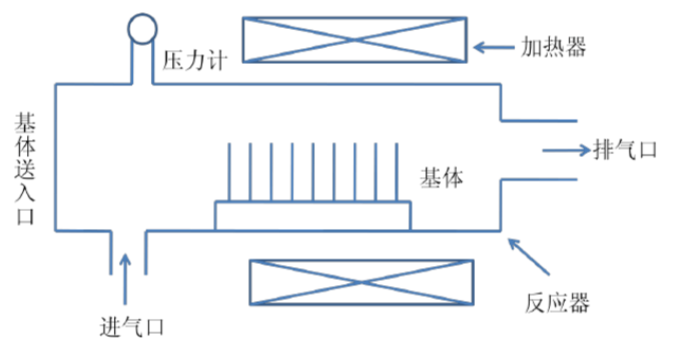

CVD的原理过程是:将两种或两种以上的气态原材料导入到一个反应室内,气态原材料之间发生化学反应,形成一种新的材料,并沉积到基体表面上。先将反应物加热到一定温度,达到足够高的蒸汽压,用氩气或者氢气作为载气送入反应器(在反应器内,被涂材料或用金属丝悬挂,或放在平面上,或沉没在粉末的流化床中,或本身就是流化床中的颗粒)。化学反应器中,发生的产物会沉积到被涂物的表面,废气则多为HC1或HF被导向碱性吸收或冷阱。除了需要得到的固态沉积物外,化学反应的生成物都必须是气态沉积物本身的饱和蒸气压应足够低,以保证它在整个反应、沉积过程中都一直保持在加热的衬底上。原理过程可概括为四个主要的反应阶段:1、反应气体向衬底表面扩散;2、反应气体被吸附于衬底表面;3、在材料表面发生化学反应;4、气态副产物脱离材料表面。

所选择的化学反应通常应该满足:①反应物质在室温或不太高的温度下最好是气态,或有很高的蒸汽压,且有很高的纯度;②通过沉积反应能够形成所需要的材料沉积层;③反应易于控制在沉积温度下,反应物必须有足够高的蒸汽压。

三、化学气相沉积法的特点

1、沉积物种类多:可以沉积金属薄膜、非金属薄膜,也可以按要求制备多组分合金的薄膜,以及陶瓷或化合物层。

2、可以在常压或者真空条件下负压进行沉积,通常真空沉积膜层质量较好

3、涂层的化学成分可以随气相组成的改变而变化,从而获得梯度沉积物或者得到混合镀层;

4、绕镀件好。可以在复杂形状的基体以及颗粒材料上镀膜,适合涂覆各种复杂形状的工件(如带沟、槽、孔,甚至是盲孔的工件),膜厚度较均匀,膜层质量稳定,易于实现批量生产;

5、沉积层通常具有柱状晶体结构,不耐弯曲,但可通过各种技术对化学反应进行气相扰动,以改善其结构。有研究表明运用CVD技术在其基体表面沉积高耐磨性的碳化物、氮化物、碳氮化物、硼化物等以及金刚石薄膜,具有比硬质合金高100倍以上的耐磨性。

但同时,化学气相沉积也存在一些缺点:

1、沉积速率不太高,一般在几~几百nm/min,不如蒸发和离子镀,甚至低于溅射镀膜;

2、在不少场合下,参加沉积的反应源和反应后的余气易燃、易爆或有毒,因此需要采取防止环境污染的措施;对设备来说,往往还有耐腐蚀的要求;

3、基体需要局部或某一个表面沉积薄膜时很困难,不如PVD技术来得方便;

4、即使采取了一些新的技术,CVD成膜时的工件温度仍然高于PVD技术,因此应用上受到一定的限制。