膜料系列研讨——明明成膜是TiO2,为啥膜料用Ti3O5?

全文共分四部分.

TiO2薄膜的折射率与初始膜料成分有关

薄膜蒸汽分子成分与初始膜料成分有关

Ti3O5结晶时伴随的自排杂效应可以保证膜料纯度

小结

(一)TiO2薄膜的折射率与初始膜料成分有关

TiO2分子量79.88,密度4.26,熔点1850℃,在真空度为10-2Pa时的汽化温度为2200℃.TiO2是具有高度合于需要性质的薄膜材料,它坚硬,抗化学腐蚀,在整个可见波段与近红外波段光谱区都是透明的,几乎是可见光波段折射率最高的膜料,在薄膜领域被广泛应用.

TiO2的制备方法主要有物理沉积与化学沉积,物理沉积包含电阻热蒸发、电子束热蒸发与磁控溅射等方法,化学沉积包含电化学法与溶胶凝胶法等.当前主流的成膜方式依然是热蒸发.

钛有多种氧化物,常见的有TiO、Ti2O3、Ti3O5、TiO2四种.无论选用哪种材料作为起始膜料,最终成膜的主要成分就只有TiO2.但所用膜料的成分,会影响最终成膜的特性.

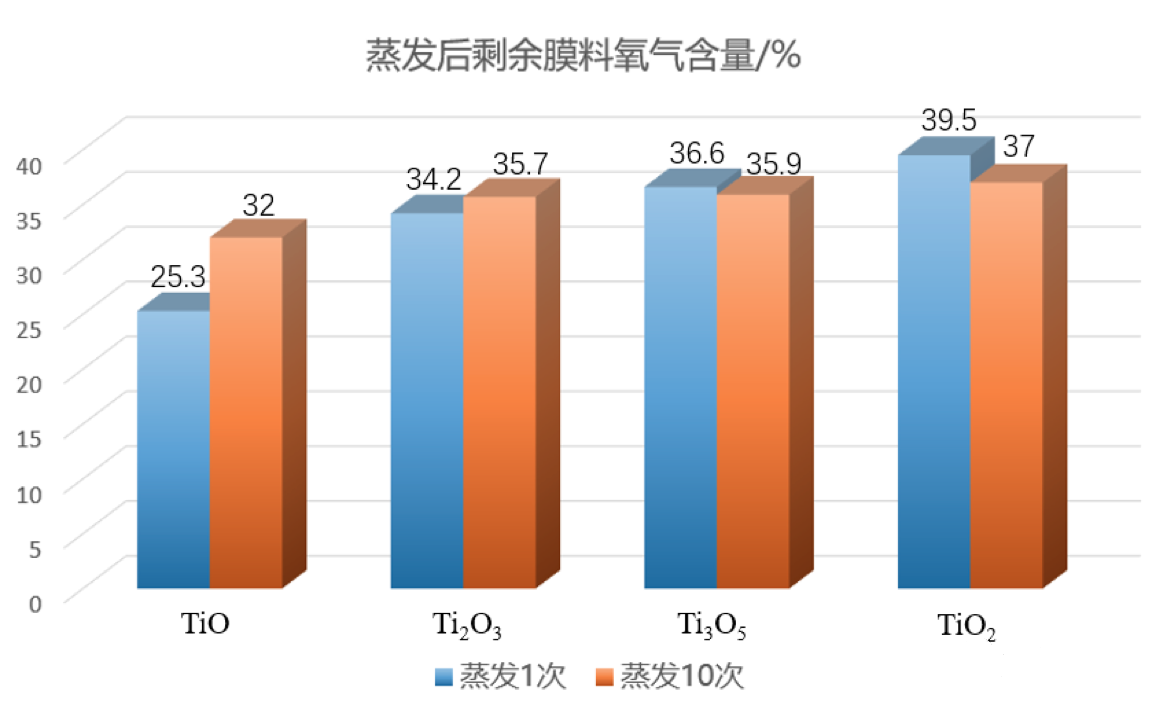

下图1列举了TiO、Ti2O3、Ti3O5与TiO2作为初始膜料,蒸发1次和连续蒸发10次蒸发后,剩余膜料中氧气含量的情况.

图1 不同起始膜料蒸发1次、10次后的含氧量

从图1可以看出蒸发过程中伴随着膜料的氧化或失氧.

TiO与Ti2O3作为初始膜料时,剩余膜料会氧化.Ti3O5和TiO2作为初始膜料时,剩余膜料会失氧.与之形成鲜明对比的是,Ti3O5在高真空高温条件下,组分随时间变化最小,最稳定.

这意味着,当不确定药材具体成分时,仅用融药时释放的杂气量作为药材好坏的判据,是不全面的.

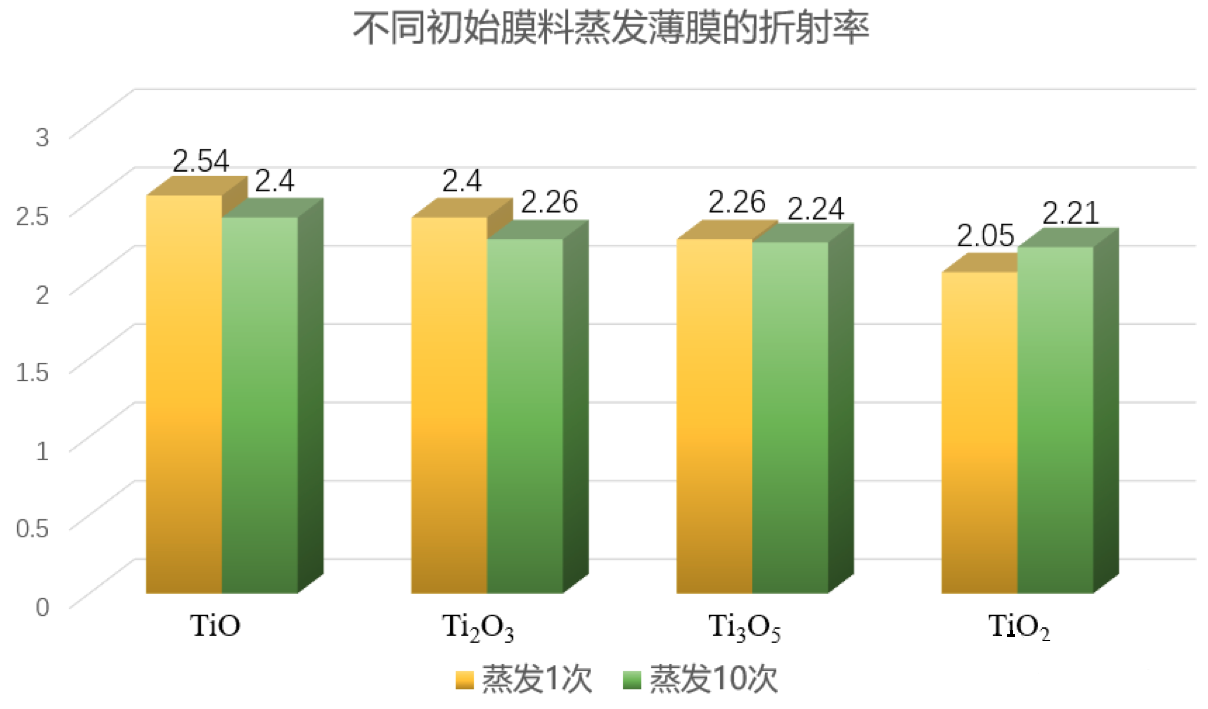

图2给出了同样实验条件下,TiO、Ti2O3、Ti3O5与TiO2作为初始膜料,蒸发1次和连续蒸发10次蒸发,所制备薄膜的折射率情况.

图2 不同起始膜料蒸发1次和10次的成膜折射率

从图2可以看出两点.

第一,起始膜料O/Ti的比值越高,所制备TiO2薄膜的折射率越高.

可以认为所起始膜料O/Ti的比值越高,生成TiO2薄膜时需要的O2分压强就越小,因此,最终TiO2薄膜致密度就越高.

第二,起始膜料O/Ti的比值,会影响所制备TiO2薄膜的重复性.

TiO与Ti2O3作为初始膜料时,随着蒸发次数增加,新沉积薄膜的折射率会变低.TiO2作为初始膜料时,随着蒸发次数增加,新沉积薄膜的折射率会变高.变化相对最轻微的依然是Ti3O5.

这种特殊情况的出现,可能与图1中所展示的规律有关.多次蒸发后,剩余膜料成分发生变化,导致了最终成膜折射率发生变化.

在这个实验里,从剩余膜料的一致性,以及多次蒸发成膜的稳定性和重复性来看,Ti3O5膜料无疑表现的最好.

(二)薄膜蒸汽分子成分与初始膜料成分有关

在高真空条件下,分别热熔TiO、Ti2O3、Ti3O5和TiO2,对其蒸汽成分进行了质谱分析.

(1)TiO

在蒸汽中检测到了近似相等的Ti和TiO的原子和分子,没有检测到TiO2分子.基本遵循如下反应:

4TiO→2Ti+2TiO+O2

当大量蒸发TiO初始膜料时,其蒸汽中的Ti原子随之减少.通过对残余膜料含氧量富有位置的分析表明,其固态相是TiO和Ti2O3或只是Ti2O3.

(2)Ti2O3

在其蒸汽中检测出Ti、TiO和TiO2的分子.在蒸发源温度为1921℃时,其蒸汽中各种成分的比例为Ti+:TiO+:TiO2+= 600:1460:17.残余膜料主要成分是Ti2O3和Ti3O5.

基本遵循如下反应:

Ti2O3→Ti+TiO+O2

(3)Ti3O5

蒸气成分几乎全部是TiO.当少量蒸发时,蒸发源残余膜料是没有变化的Ti3O5.大量蒸发时,其残余膜料则为Ti3O5和Ti4O7.

基本遵循如下反应:

Ti3O5→3TiO+O2

(4)TiO2

其蒸气的成分是TiO和TiO2分子.如果由蒸发舟加热蒸发,由于膜料与蒸发舟侧壁反应,在TiO2蒸发之前便产生大量杂质挥发物MeOx,MoO3,WO3等.

基本遵循如下反应:

3TiO2→2TiO+TiO2+O2

综上对比可以发现:

第一,除TiO2作为初始膜料时蒸气分子中含有大量TiO2外,其他初始材料的蒸发分子中只有极少量或根本不含TiO2.

这意味着,成膜氧化反应过程不是发生在蒸发源附近.现有镀膜机充氧口位置一般都位于电子枪附近.这种做法的正确与否,需要进一步研究论证.

第二,Ti3O5作为初始膜料时,蒸汽分子中为单一的钛的氧化物,这为薄膜的稳定蒸发提供了可能性.

(三)Ti3O5结晶时伴随的自排杂效应可以保证膜料纯度

Ti3O5膜料烧制过程简介如下.

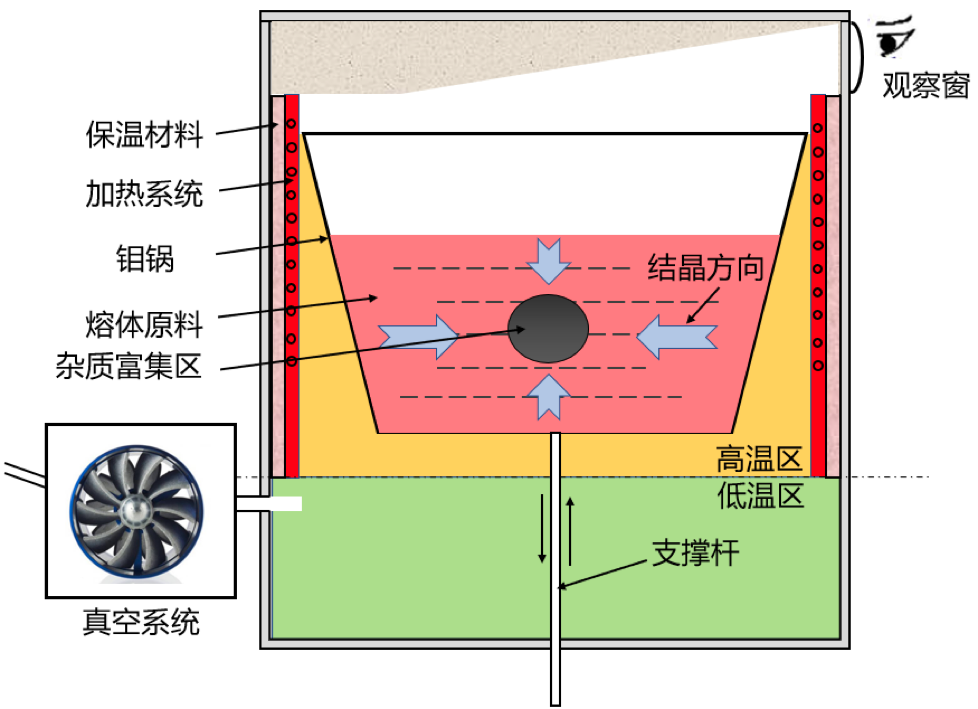

将一定比例金属Ti与TiO2粉混合,放入真空炉的坩埚中,加热至一定的温度使之沸腾,恒温一定时间后开始冷凝,即可得到Ti3O5膜料.在这个过程中,冷凝过程就是材料由外到内的结晶过程.图3给出了坩埚下降法制备Ti3O5的示意图.

图3 坩埚下降法制备Ti3O5的示意图

同类物质的有序排列才能形成完美的晶体.在由外到内的结晶过程中,杂质被逐步排斥到了材料的中心部位,最终得到除中心位置外的高纯Ti3O5膜料.这就是结晶过程中的自排杂效应.

经过这一过程得到的膜料,有以下优点.第一,自排杂效应确保了材料的高纯度.第二,由于结晶,使得膜料密度大,无气孔.

(四)小结

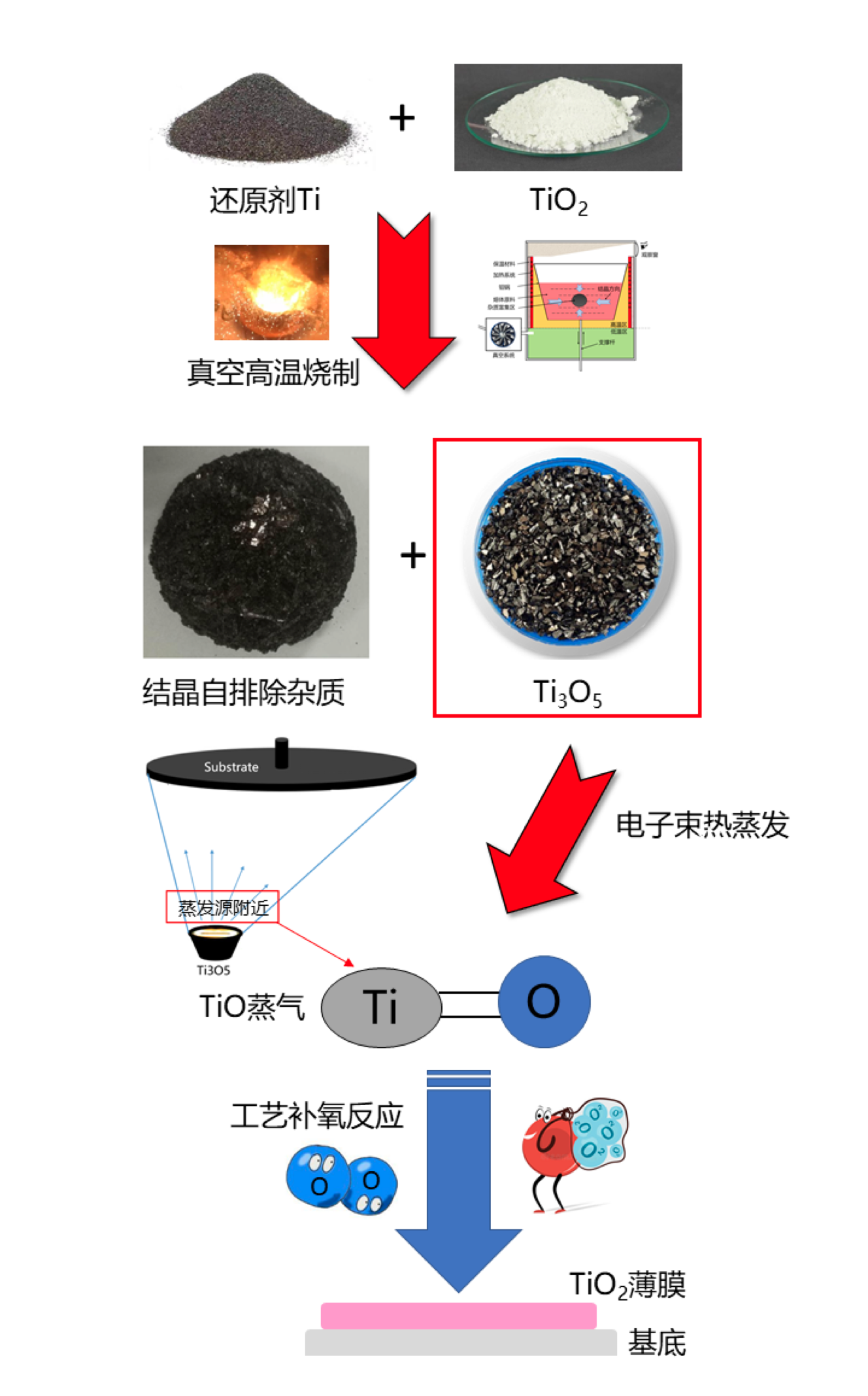

综上三个方面的原因,主流的TiO2薄膜都是采用Ti3O5作为初始膜料蒸发制备.图4概括了Ti3O5作为初始膜料制备TiO2薄膜的完整生命周期.

图4 Ti3O5膜料到TiO2薄膜的演变过程